污泥干化處理工程以江蘇某大型污泥處理中心為案例,從污泥處理運行中調試和運行參數為研究對象,對處理中存在的問題提出解決方案。江蘇污泥產量逐年增大,污泥處理工藝也要改進來滿足日益增長需求。該污泥處理中心位于蘇州某工業園區,處理規模1836t/d(以含水率80%計),配套再生水廠1座,處理規模20萬m3/d,是當前江蘇內最大的污泥處理中心。

截至2018年6月底,污泥處理廠設施全部建成,除A系列消化池外(消化系統分為A、B兩個系列,每個系列包含4座消化池),建成設施全部投入運行,沼氣發電設備因沼氣綜合利用規劃調整,暫未安裝。再生水廠一期工程(10萬m3/d)建成投產,再生水廠二期工程預計2018年10月試運行。

2工藝流程

2.1污泥處理工藝流程

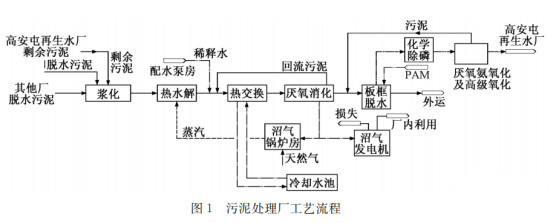

污泥處理工藝流程為熱水解-厭氧消化-板框脫水,脫水后污泥外運,用于林地綠化等。工藝流程見圖1。

污泥處理廠的進泥來源于兩部分,少量為再生水廠預脫水污泥,通過泵送入熱水解進泥緩存倉;大量為外廠裝車運輸來的污泥,卸入污泥接收倉。污泥在接收倉暫存后送入熱水解進泥緩存倉;然后進入熱水解系統進行細胞破壁。經熱水解處理的污泥,冷卻降溫后,進入污泥消化池進行厭氧消化。消化后的污泥在板框脫水機房進行脫水至含水率60%以下。消化產生的沼氣經脫硫處理后,輸送至蒸汽鍋爐房,做為燃料氣源,生產熱水解所需的蒸汽。板框脫水濾液收集后,送至“紅菌”系統處理,降解濾液中氨氮、COD等污染物,出水排入再生水廠進水提升泵房。

計劃處理的外廠運輸污泥為北苑、酒仙橋、北小河等再生水廠脫水后污泥。

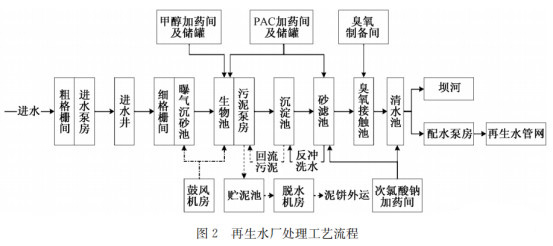

2.2污水處理工藝流程

再生水廠污水收集范圍北起京順路,南至姚家園路,西起東五環路,東至溫榆河。再生水廠設計處理規模為20萬m3/d。污水采用A2/O工藝進行生化處理,再進入砂濾池進行深度處理。高品質再生水通過配水泵房,進入再生水水管網,進行綜合利用,部分出水補充景觀用水。再生水廠產生的污泥經脫水后被泵送到污泥處理廠,進行污泥處理。工藝流程見圖2。

3運行調試

3.1系統啟動

2017年9月29日,污泥處理中心項目正式啟動調試。為不影響再生水廠的正常生產,采用外廠污泥進行熱水解和消化系統的同步調試。

啟動前,消化池實施污泥接種,種泥來自其他污泥處理中心的消化污泥。接種量為消化池有效容積的36%。

消化池溫度確保38℃左右,加熱熱源為蒸汽鍋爐提供的熱水。由于沼氣還未產出,且市政天然氣外管線還未連通,前期蒸汽鍋爐的氣源采用壓縮天然氣罐車供給。

考慮消化池需要穩步提升負荷,先期啟動B系列消化池中的8#消化池。計劃待8#消化池啟動成功后,再進行其他消化池的啟動。根據計劃,為避免消化池出現酸化,嚴格控制消化池進泥量。根據消化池的每日進泥量,來計算熱水解的處理批次,進而確定每日外接最大污泥量,來確保系統平穩調試。

啟動階段,以熱水解系統穩定運行、沼氣產量增加和沼氣中甲烷含量穩定為階段性標志。

3.1.1熱水解系統

由前述工藝流程敘述可知,污泥經熱水解細胞破壁后,進入消化池進行厭氧消化。所以,首先進行熱水解系統的調試。熱水解原理是污泥在165℃和12.5kg蒸汽中蒸煮后閃爆,閃蒸后污泥溫度約105℃,需降溫,才可進入消化池。實際工藝中,是通過換熱和添加稀釋水進行降溫的。熱水解系統的調試,主要是自控測試和稀釋水比例的調整。

由于熱水解系統進料基本穩定(外接污泥含水率在80%左右;本廠污泥含水率在82%左右),穩定運轉的熱水解處理后的污泥(即消化池進泥)含固量也比較穩定。

3.1.2沼氣產量

消化系統內,甲烷菌將有機物分解,產生沼氣。可將沼氣的產量作為消化系統調試穩定的標志。

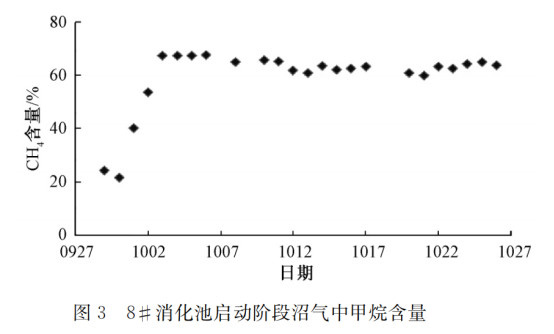

3.1.3沼氣中甲烷含量

隨著消化系統調試開始,沼氣中甲烷含量從無到有逐漸穩定。由于沼氣中甲烷含量與處理泥質有關,在進泥泥質穩定的前提下,沼氣中的甲烷含量趨于穩定數值,可將沼氣成分中的甲烷含量作為調試穩定的標志。

3.1.4小結

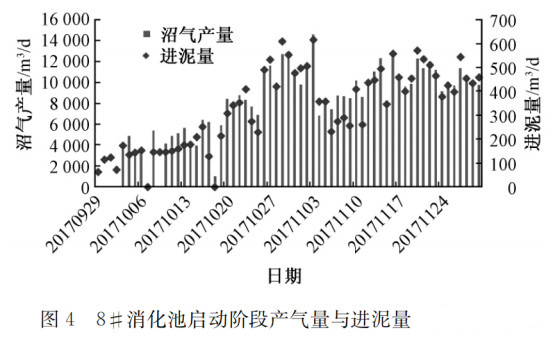

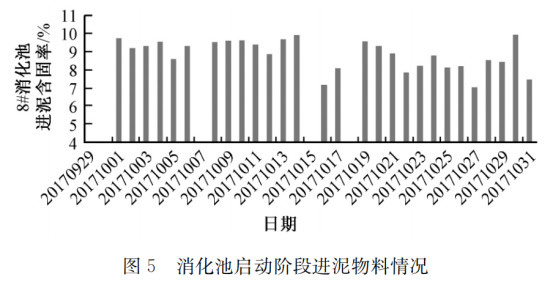

圖3為8#消化池啟動階段沼氣中甲烷含量的變化。從9月29日開始,8#消化池率先進泥。3d后,8#消化池沼氣甲烷含量達到40%。從第5天開始,沼氣中甲烷含量穩定在60%左右。熱水解系統運行穩定,確保消化池進泥含固量基本在8%左右。隨著消化池進泥量增加,沼氣產量也明顯增加,且呈線性關系,詳見圖4、圖5。

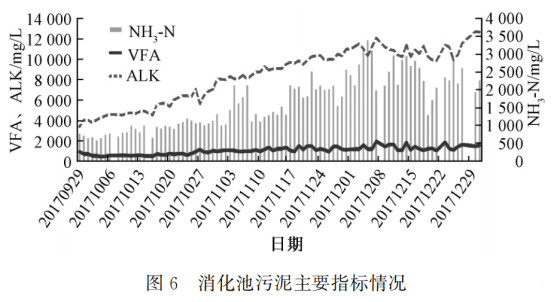

借鑒8#消化池的啟動經驗,截至2017年11月7日,B系列4座消化池完成全部啟動。觀察消化池內主要指標VFA、ALK和NH3-N變化情況,結果見圖6,進入11月以來,各項指標基本趨于穩定。VFA均低于2000mg/L,ALK為10000~12000mg/L,NH3-N為2500~3000mg/L,VFA/ALK<0.3。從2017年12月開始,污泥處理中心轉入穩定運行階段。

3.2運行分析

衡量污泥處理中心運行情況,消化系統的運行是關鍵環節。對于消化系統,擬從設計參數、國家/行業標準、同類項目運轉三方面進行比較。選取運行數據為2017年12月~2018年6月運行數據。

3.2.1與設計參數對比

3.2.1.1處理量

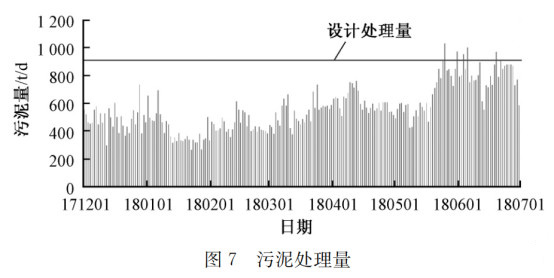

對比時間段內,污泥處理中心平均處理量為564t/d(以含水率80%計),較設計處理量918t/d要少30%。分析處理量較少的原因,主要是由于本廠板框濾液處理系統—“紅菌”系統正在調試,板框濾液COD、氨氮較高,對現況一期再生水廠沖擊負荷較大;另一方面的原因是為優化污泥處理中心經濟運行,外接污泥優先調配到先期投運的其他污泥處理中心。因此,設計規模為1836t/d的污泥中心,暫時投運一半的處理設施,即918t/d。

從處理量變化(見圖7)看,2018年5月中旬開始,處理量已經提升到800t/d,個別時段處理量已經超過設計處理量。

3.2.1.2有機物降解率

由圖8可知,消化池進泥有機分在54.02%~73.26%,平均進泥有機分為65.6%。4座消化池平均有機物降解率為49.54%。進入2018年6月以來,隨著進泥有機分略微降低,消化池有機物降解率有下降趨勢,但基本維持在42%左右。

3.2.1.3小結

實際運行現狀與設計參數對比結果見表1。現況消化系統性能穩定,實現并超過設計有機物降解率。現狀處理泥量要少于設計處理泥量,待“紅菌”系統調試完成后和二期再生水廠建成后,再提升處理泥量,進一步測試處理能力。

3.2.2國家/行業標準

3.2.2.1沼氣產率

由圖9可見,運行期間的沼氣產率為0.75~1.4m3/kgVSS,平均值為1m3/kgVSS。數值波動較小,比較穩定。

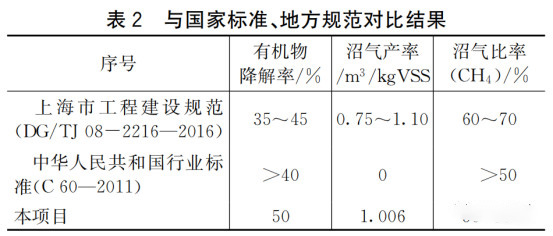

3.2.2.2小結

運行數據與行業標準規范對比結果見表2,本項目中有機物分解率、沼氣產率均優于上海市工程建設規范和國家行業標準。雖然沼氣中甲烷含量與進泥成分相關,但從實際運行數據(圖10)比較看,甲烷含量為50%~70.3%也在標準規范范圍內。

3.2.3同類項目對比

選取近年來國內投產運行的大中型厭氧消化系統進行對比,結果見表3。根據有機物降解率和沼氣產率,可看出本項目主要運行指標較好。

4問題及建議

4.1外接污泥的影響

本項目,設計處理泥量以外接車載污泥為主。外接污泥處理量如圖11所示,從實際運行數據看,外接污泥平均占比超過90%。由于外接污泥均為污水處理廠脫水后污泥,進入中心后,需經熱水解預處理,方可進入消化系統。但是,由于外接污泥來自各個污水處理廠,其污水和污泥處理工藝差異較大,導致污泥有機分、含砂量、含渣量有波動,對于污泥處理中心來說,尤其需注意含渣量的影響。

含渣量較多,導致熱水解等預處理工藝段出現儀表、泵和管線堵塞。由于本項目污泥接收、污泥熱解等均為密閉環節,對于浮渣堵塞管線問題,一方面采取加水進行污泥稀釋,改善污泥流動性,減少堵塞發生;另一方面,堵塞嚴重情況下,進行設備停機清理。加水進行污泥稀釋,雖然能暫時減緩堵塞狀況,但是,由于加水降低了污泥含固量,導致系統水力負荷加大,有機負荷減少,會降低后繼消化系統的效率。設備停機清理,也會影響整體處理能力。

針對堵塞情況,建議在實際生產中,一是通過固定儀表、設備、管線檢修維護周期來預防堵塞的發生;二是建議增加關鍵設備、關鍵備件的備用量;三是增設反沖管線,以實現自動化管線反沖功能;四是有條件的情況下,外運污泥的污水處理廠在其脫水段增設除渣、除砂裝置。

4.2污泥降溫

傳統中溫厭氧消化,是采用外熱源供給消化池加熱,尤其冬季,需要大量熱源來維持消化池內溫度。而本項目采用的熱水解預處理工藝(熱水解工藝要求在165℃蒸汽中進行污泥蒸煮),需關注污泥換熱降溫。尤其夏季,要密切關注換熱器換熱效率。

建議根據不同季節,制定換熱器的清理周期;在循環水管路上增設過濾器,方便管道清洗;考慮設置緊急冷卻系統,以提升溫度應急控制能力。

4.3系統銜接

本項目,按照工藝流程分為熱水解、消化、板框和濾液處理4個子系統。其中,熱水解系統是前提。在實際啟動調試過程中,因極為重視熱水解和消化系統,極易忽略濾液處理系統。

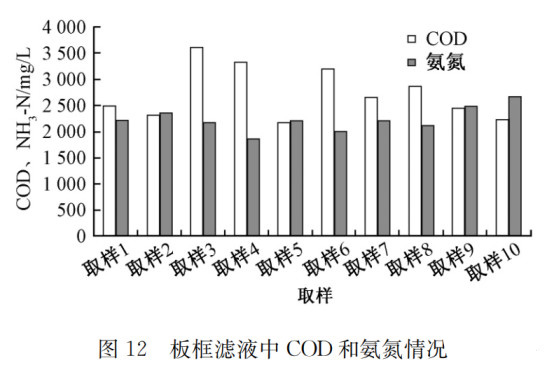

運行期間測試,板框濾液中氨氦和COD情況如圖12所示。

由圖12可知板框濾液中氨氮、COD含量較高。氨氮平均值為2232mg/L,COD平均值為2735mg/L,不單獨處理直接排到再生水處理廠,氨氮和COD對于生物處理將是極大的挑戰。

本項目設計的濾液處理系統是采用北排自主研發“紅菌”技術處理。但由于“紅菌”系統培養調試需要時間,實際“紅菌”系統的調試運行略滯后于熱水解、消化和板框系統的運行,導致調試期間,配套再生水廠因進水水質面臨風險。

針對這種情況,建議類似污泥處理中心在運行調試之前,先期做好濾液處理系統的調試與接種培養,以降低配套再生水廠的運行風險。

此污泥處理中心采用技術是熱水解-厭氧消化-板框脫水工藝,污泥毒性大、微生物多的特點,需要進行熱水解處理系統,此工藝是目前最為安全高效。污泥厭氧消化,有機物分解率和沼氣產量穩定。實現了集中式污泥處理中心污泥減量化和資源化的功能設置目標。