歡迎訪問(wèn)蘇州安峰環(huán)保科技有限公司官網(wǎng)

工業(yè)廢水處理上蒸發(fā)器是常見(jiàn)處理工藝,MVR蒸發(fā)器有強(qiáng)制循環(huán)蒸發(fā)器、自然循環(huán)蒸發(fā)器、熱水泵蒸發(fā)器、熱水蒸發(fā)器等。今天針對(duì)板式蒸發(fā)器工藝原理進(jìn)行介紹,板式蒸發(fā)器可以節(jié)省成本,在工作流體流量、粘度、阻力等方面,比一般蒸發(fā)器具有較大優(yōu)勢(shì),實(shí)現(xiàn)方式是低溫?zé)嵩吹亩位赜迷怼?br/>

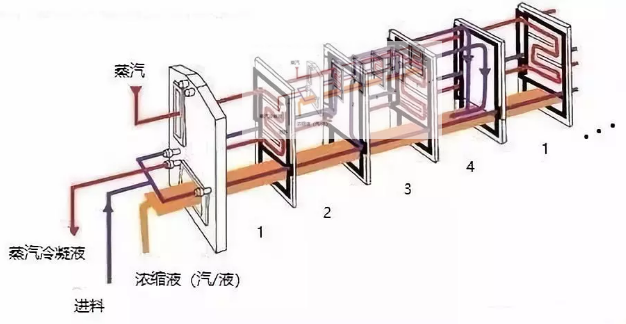

板式蒸發(fā)器的型式多種多樣,根據(jù)物料的流向不同,主要分為三種:升膜式、降膜式和升降膜式。而板式升降膜蒸發(fā)器是其中高效緊湊的典型代表,其結(jié)構(gòu)如圖-1所示。它以四個(gè)流道為一個(gè)單元,整機(jī)由若干個(gè)單元加首尾兩端板構(gòu)成,是一個(gè)升膜蒸發(fā)和降膜蒸發(fā)相結(jié)合的蒸發(fā)裝置。物料進(jìn)入第2流道時(shí)沿傳熱表面上升,進(jìn)行升膜蒸發(fā),然后流入第4流道,自上而下地在傳熱表面上進(jìn)行降膜蒸發(fā),并排出二次蒸汽和濃縮液至汽液分離器。在2和4流道的兩側(cè)分別為蒸汽冷疑放熱的1和3流道。每一流道的兩板片之間都有特殊結(jié)構(gòu)的密封墊圈,將相鄰兩側(cè)的不同物料互相隔開(kāi)。其結(jié)構(gòu)更為緊湊,單位體積的傳熱面積較大,單臺(tái)最大換熱面積可達(dá)到800m2。

圖-1板式升降膜蒸發(fā)器結(jié)構(gòu)圖

什么是MVR蒸發(fā)器?MVR是機(jī)械蒸汽再壓縮技術(shù)的簡(jiǎn)稱,MVR蒸發(fā)器是回收利用它自身產(chǎn)生的二次蒸汽(低溫低壓)的能量,從而減少對(duì)外界能源需求的一種節(jié)能的蒸發(fā)器。相對(duì)于傳統(tǒng)多效蒸發(fā)器,MVR蒸發(fā)器具有能耗低,工藝簡(jiǎn)單,蒸發(fā)溫度低等優(yōu)點(diǎn),與板式升降膜蒸發(fā)器極高的傳熱效率相結(jié)合,將使MVR板式升降膜蒸發(fā)器具有極強(qiáng)的技術(shù)優(yōu)勢(shì),對(duì)節(jié)能減排和降低企業(yè)成本有著重要的作用。

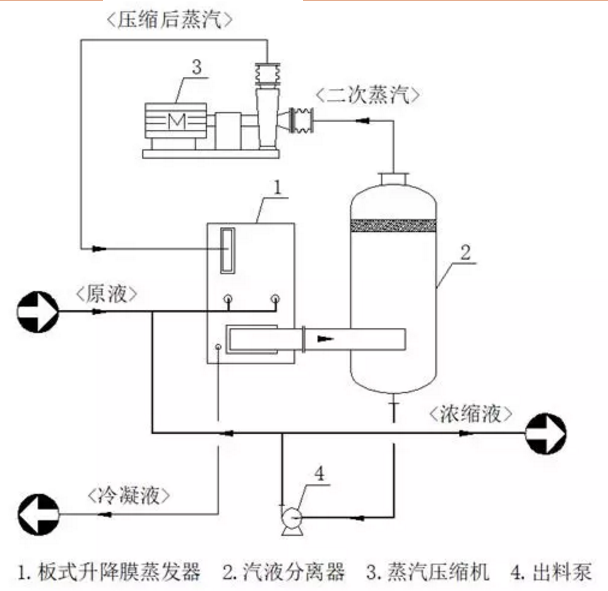

MVR板式升降膜蒸發(fā)器系統(tǒng)工藝流程如圖-2所示,系統(tǒng)由蒸汽壓縮機(jī)、板式升降膜蒸發(fā)器、氣液分離器、管路系統(tǒng)等組成。原液經(jīng)預(yù)熱后進(jìn)入板式升降膜蒸發(fā)器,從物料側(cè)板間通過(guò),并被蒸汽加熱而蒸發(fā)。物料汽液混合物從板式升降膜蒸發(fā)器出料口處排出,然后進(jìn)入汽液分離器,在其中將汽液分離,從而獲得濃縮的物料和二次蒸汽。濃縮液濃度達(dá)到規(guī)定數(shù)值時(shí),由出料泵輸送出本系統(tǒng)。二次蒸汽經(jīng)汽液分離器分離后進(jìn)入蒸汽壓縮機(jī),提高二次蒸汽的壓力和溫度,然后進(jìn)入板式升降膜蒸發(fā)器蒸汽側(cè)板間對(duì)原液再進(jìn)行加熱,受熱的原液繼續(xù)蒸發(fā)產(chǎn)生二次蒸汽,從而實(shí)現(xiàn)持續(xù)的蒸發(fā)狀態(tài)。

圖-2MVR板式升降膜蒸發(fā)器系統(tǒng)工藝流程圖

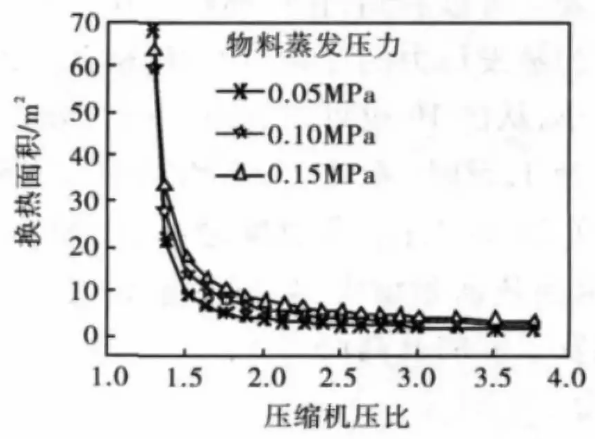

在MVR板式升降膜蒸發(fā)器系統(tǒng)中,影響系統(tǒng)性能的兩個(gè)關(guān)鍵因素是板式升降膜蒸發(fā)器換熱面積和蒸汽壓縮機(jī)壓縮比。

系統(tǒng)所需換熱面積與壓縮比的變化關(guān)系如圖-3所示,系統(tǒng)所需換熱面積隨著壓縮機(jī)壓縮比的增大而急劇減小,有助于減少投資,但是在MVR系統(tǒng)中壓縮機(jī)的能耗較大,并且局限于當(dāng)前蒸汽壓縮機(jī)的制造技術(shù),大壓縮比受到限制,因此,MVR系統(tǒng)一般在較小壓縮比的工況下運(yùn)行,但這與蒸發(fā)器所需的換熱面積增大,進(jìn)而增大投資的狀況形成矛盾,而板式升降膜蒸發(fā)器傳熱系數(shù)高、有效換熱面積大、低溫差傳熱性能好的優(yōu)點(diǎn),很好地解決了這個(gè)矛盾。

圖-3系統(tǒng)所需換熱面積與壓縮機(jī)壓縮比的關(guān)系圖

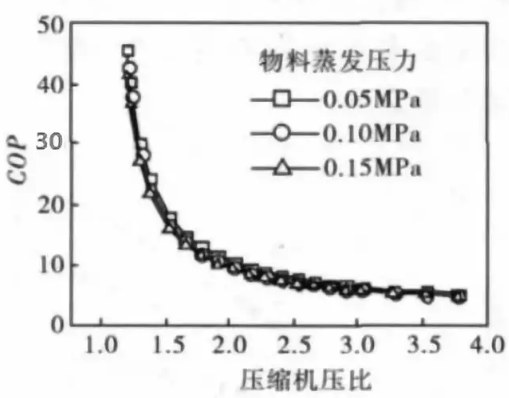

能效比COP是評(píng)價(jià)MVR系統(tǒng)優(yōu)劣的一個(gè)重要指標(biāo),其值為蒸汽壓縮機(jī)產(chǎn)生的制熱量和輸入的功的比值,其值越高說(shuō)明MVR系統(tǒng)的效率越高越節(jié)能。如圖-4所示,COP受蒸發(fā)壓力的影響不明顯,但受壓縮比影響較大,在低壓縮比區(qū)域,COP隨壓縮比的增大迅速降低;當(dāng)壓縮比大于2時(shí),COP隨壓縮比變化較小,趨于平緩。因此,壓縮機(jī)宜在較小的壓縮比下操作,但同時(shí)需要兼顧過(guò)小的傳熱溫差與物料沸點(diǎn)溫升以及系統(tǒng)溫度損失之間的矛盾。綜合考慮能量利用率與蒸發(fā)系統(tǒng)設(shè)備費(fèi)用,可以選擇實(shí)際壓縮比在1.5~2之間。由于板式升降膜蒸發(fā)器具有較高的傳熱系數(shù),能夠達(dá)到2000~5000W/(m2?K),且在出口處傳熱溫差可低至2~3℃,則低壓縮比與大換熱面積的矛盾得到解決,從而實(shí)現(xiàn)MVR整體系統(tǒng)的節(jié)能性及經(jīng)濟(jì)優(yōu)越性。

圖-4能效比COP與壓縮機(jī)壓縮比的關(guān)系圖

板式蒸發(fā)器是利用升降膜蒸發(fā)器與MVR系統(tǒng)相結(jié)合同,把二者優(yōu)勢(shì)合理集中。板式MVR蒸發(fā)器易清洗、占地面積小、運(yùn)營(yíng)維護(hù)成本低、低能耗等優(yōu)點(diǎn),在微電子、光伏、制藥、機(jī)械、食品等行業(yè),充分進(jìn)行工業(yè)廢水處理工藝。工業(yè)廢水如果含固量高,要先進(jìn)行RO濃縮減量,進(jìn)行一級(jí)濃縮后再上MVR板式蒸發(fā)器。如果企業(yè)本身的熱能比較多,可以使用熱水蒸發(fā)器,充分利用能耗。