化工型生產企業產生高濃度廢水,要對廢水含鹽量、苯烴等成分集中處理。本文以蘇州園區某化工企業廢水處理為案例,對化工廢水進水水質COD、含鹽量、TP數值進行監控,對出水后各項指標是否達到環評要求,對整個案例現場流程工藝分享。

1工程概況

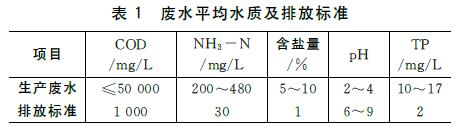

江蘇某化學科技有限公司依托先進的生產工藝和豐富的生產經驗,主要從,3,4-二氯化苯醚酮及2,4-二氯化苯環氧乙烷等精細化工產品的研制、開發、生產。該公司的生產廢水主要來源于化學副反應過程中的生產廢水、排放冷卻水等。廢水總量為30m3/d。廢水平均水質及排放標準見表1。

該化工廢水經過處理后達到產業園區內廢水處理廠的接管標準后做進一步處理。

2處理工藝

2.1廢水特點

該化工廢水有機物種類復雜,難降解物質較多,廢水COD高達幾萬mg/L,廢水的可生化性差,含鹽量高,生物毒性大,廢水間歇排放,水質水量波動較大,同時廢水中的殺菌劑類物質,對水中微生物有一定生理毒害作用,影響生化處理效率。

2.2工藝流程說明

目前對于此類高濃度廢水主要采用微電解、催化氧化、混凝沉淀、水解酸化等方法處理。依據此類廢水的特點,需要首先進行物化預處理,然后進行生化處理,最后進行深度處理。

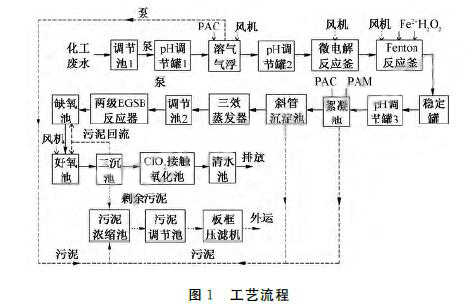

綜合考量各方法的優缺點后,在物化預處理階段選擇采用溶氣氣浮+鐵炭微電解+Fenton氧化+混凝沉淀+三效蒸發工藝,達到初步降低廢水COD、鹽度,提高廢水可生化性的目的,同時可有效節約運行成本。在生化處理階段采用兩級厭氧+A/O的生物處理為主的處理工藝,可有效地降低NH3-N負荷,減少脫氨對外部碳源的需求,實現了可生化的COD及NH3-N的全部降解。深度處理階段采用ClO2接觸氧化工藝,進一步氧化取出水中難降解的有機物,同時去除水體色度。具體工藝流程如圖1所示。

2.2.1物化預處理工藝流程

高濃度的化工廢水流入調節池進行混合后調節pH,隨后調節池出水經泵提升進入溶氣氣浮裝置即氣浮機,通過固液、液液分離的方式,去除廢水中的懸浮物、油狀物,避免油類、懸浮物對后續高級氧化的效率產生影響。溶氣氣浮裝置出水經過pH調節后進入Fe-C微電解反應釜,反應釜中Fe-C組成的無數微電池,在充氧條件下產生產生新生態的[H],還原降解廢水中的有機物質。微電解反應后,出水自流入Fenton反應釜,隨后利用微電解過程產生Fe2+與H2O2組成Fenton試劑,產生具有強氧化性的羥基自由基,氧化分解苯環類、鹵代烴類等有毒物質為小分子物質,提高廢水的可生化性。隨后出水流入穩定池進一步氧化反應,而后經過pH調節進入混凝沉淀池,投加混凝劑PAC和助凝劑PAM,廢水中的大部分懸浮物及殘余的Fe3+經絮凝反應后形成絮體,廢水中的SS大幅下降,可生化性得到提高。廢水隨后進入三效蒸發器,采用蒸發析鹽的方法離心出廢水中的廢鹽后進入下一級處理設施。

2.2.2生化處理工藝流程

高濃度的化工廢水經過上述的物化預處理工藝后,COD的去除率可以達到65%~70%,鹽度得到初步降低,可生化性得到顯著提高。經過物化預處理后的廢水進入兩級EGSB厭氧反應池中,與厭氧污泥充分均勻混合,通過反應池中兼性厭氧和厭氧微生物群體的作用,降解廢水中難降解的有機物質,進一步降低廢水中BOD5及COD,提升廢水的可生化性,此外兩級EGSB組合單元為厭氧氨氧化提供短程反硝化條件,有效的降低氨氮負荷。隨后廢水采用A/O生物處理即缺氧+好氧處理工藝,因為此廢水中TP含量較低,NH3-N和COD較高,通過EGSB大幅度削減負荷后,利用缺氧池反硝化細菌將廢水中的COD做為碳源,將好氧池回流混合液中帶入的大量NO3--N和NO2--N還原為N2釋放至空氣,降低BOD5及NO3-N濃度,實現可生化的COD和NH3-N得以全部降解。隨后廢水流入好氧池,在好養、兼氧菌的作用下,進一步去除水中有機雜質。隨后廢水流入二沉池,泥水分離后,二沉池污泥回流至A/O池及兩級EGSB反應器中,剩余污泥流入生化污泥池中,后流入污泥調節池,經板框壓濾機脫水后排出。二沉池中上清液流入ClO2接觸氧化池做進一步處理。

2.2.3深度處理工藝流程

ClO2作為漂白劑和消毒劑,因為其價格適中,不致癌性,且在殺菌等方面表現優異,已經被廣泛應用于殺菌消毒及污廢水處理領域。因此,廢水流入ClO2接觸氧化池后,利用ClO2的強氧化性,進一步氧化去除廢水中難生物降解的有機物質,同時進一步去除水體色度,保證出水效果。

2.3主要構筑物及設計參數

2.3.1預處理工藝系統

(1)調節池1。地上式鋼筋混凝土防腐結構,HRT12h,尺寸:5m×2m×2m(其中0.5m超高),有效容積15m3,主要作用調節水量,均勻水質。配置潛水攪拌機1臺(QJB0.85/8-260/3-740/C,N=0.85kW),設耐酸堿提升泵2臺(KQL32/125-0.75/2,Q=5m3/h,H=20m,N=0.75kW,1用1備),設1臺流量計及pH在線儀。

(2)pH調節罐1。地上式碳鋼防腐結構,HRT2.4h,1.6m×1.8m(其中0.3m超高),有效容積3m3,主要投加氫氧化鈉溶液調節廢水pH至8~9。配置氣攪拌裝置1套,pH在線儀1臺。

(3)溶氣氣浮裝置。通過投加PAC,實現廢水中懸浮物質及乳化油的去除。設計參數:30m3/d。

配置溶氣氣浮機1套。配置污泥泵1臺(JYWQ10-7-0.75S,N=0.75kW,Q=5m3/h,H=15m)。

(4)pH調節罐2。地上式碳鋼防腐結構,HRT2.4h,尺寸:?1.6m×1.8m(其中0.3m超高),有效容積3m3,主要投加硫酸溶液調節廢水pH至3~4。配置氣攪拌裝置1套,pH在線儀1臺。

(5)微電極反應釜。地上式碳鋼防腐結構,HRT4h,尺寸:?2m×3.7m(其中0.5m超高),有效容積5m3。去除廢水中的部分有機物質及色度,提高廢水的可生化性能。配置曝氣裝置1套。

(6)Fenton反應釜。地上式碳鋼防腐結構,HRT4h,尺寸:?2m×2.1m(其中0.5m超高),有效容積5m3。催化氧化降解廢水中大分子有機物,提高廢水的可生化性。配置槳式攪拌機1臺(JBJ-900,D=900mm,N=1.1kW)。

(7)穩定罐。地上式碳鋼防腐結構,HRT4h,尺寸:?2m×2.1m(其中0.5m超高),有效容積5m3,保證Fenton反應反應完全。配置槳式攪拌機1臺(JBJ-900,D=900mm,N=1.1kW)。

(8)pH調節罐3。地上式碳鋼防腐結構,HRT2.4h,?1.6m×1.8m(其中0.3m超高),有效容積3m3,投加氫氧化鈉溶液調節廢水pH至8~9。

配置空氣攪拌裝置1套,pH在線儀1臺。

(9)絮凝池。地上式鋼筋混凝土防腐結構,HRT2.4h,尺寸:2m×1m×2m(其中超高0.5m),有效容積3m3。配置空氣攪拌裝置1套,管式靜態混合器1臺:(SK-25/50,DN=50,Q=3.5~7m3/h)。

(10)斜管沉淀池。地上式碳鋼防腐結構,設計參數:q=1.2m3/(m2·h),HRT=80min,尺寸:1.1m×1.1m×5.6m(其中超高0.3m)。配置污泥泵1臺(JYWQ10-7-0.75S,N=0.75kW,Q=5m3/h,H=15m)。

(11)三效蒸發器。設計參數:Q=2m3/h。配置三效蒸發器設備1套。

2.3.2生化處理系統

(1)調節池2。地上式鋼筋混凝土防腐結構,HRT=12h,尺寸:5m×2m×2m(其中0.5m超高),有效容積15m3。配置潛水攪拌機1臺(QJB0.85/8-260/3-740/C,N=0.85kW),設耐酸堿提升泵兩臺(KQL32/125-0.75/2,Q=5m3/h,H=20m,N=0.75kW,1用1備),設1臺流量計及pH在線儀。

(2)一、二級EGSB反應器。地上式碳鋼防腐結構,設計參數:N=5kgCOD/(m3·d)Q=30m3/d,尺寸:?3m×8.4m(其中0.5m超高),主要功能:為厭氧氨氧化提供短程反硝化條件,有效的降低氨氮負荷,厭氧降解水中有機物質。配置加熱系統1套,溫度傳感器1臺,泵回流系統1套,沼氣系統1套,三相分離器2套,ORP在線儀1臺,pH檢測儀1臺。

(3)缺氧池。半地下式鋼筋混凝土防腐結構,尺寸:5m×3m×2.5m(其中超高0.5m),有效容積30m3。配置ORP在線儀1臺,pH檢測儀1臺,潛水攪拌機1臺:(QJB0.85/8-260/3-740/C,N=0.85kW)。

(4)好氧池。地上式鋼筋混凝土防腐結構,尺寸:8m×3m×3m(其中0.5m超高),有效容積60m3。設計形式:三級好氧池,按比例=1∶2∶3分組,最后一組為MBBR工藝。配置:微孔曝氣系統1套,內回流泵2臺)Q=8m3/h,H=12m,N=1.5kW,1用1備),DO在線儀1臺,MBBR填料:20m3。

(5)二沉池。地上式鋼筋混凝土防腐結構,尺寸:1.1m×1.1m×5.6m(其中超高0.3m),設計參數:q=1.2m3/(m2·h),HRT=80min。結構形式:斜管沉淀池。配置污泥泵1臺(JYWQ10-7-0.75S,N=0.75kW,Q=5m3/h,H=15m)。

2.3.3深度處理系統

(1)ClO2接觸氧化池。半地下式鋼筋混凝土防腐結構,HRT=2.4h,尺寸:2m×1m×2m(其中0.5m超高),有效容積3m3。配置電磁流量計1套,微孔曝氣系統1套,ClO2發生器1套,潛水攪拌機1臺(QJB0.85/8-260/3-740/C,N=0.85kW)。

(2)清水池。地上式鋼筋混凝土防腐結構,尺寸:2m×1m×2m(其中0.5m超高)。配置COD在線監測儀。

2.3.3污泥處理系統

(1)污泥濃縮池(化學污泥池、生化污泥池)。半地下式鋼筋混凝土防腐結構,尺寸:3m×3m×2.5m(其中超高0.5m),兩座,有效容積36m3。配置污泥泵3臺(JYWQ10-7-0.75S,Q=10m3/h,H=7m,N=0.75kW,2用1備),回流泵1臺(WQG7-7-0.55,Q=7m3/h,H=7m,N=0.55kW)。

(2)污泥調節池。半地下式鋼筋混凝土防腐結構,尺寸:5m×2m×2.5m(其中超高0.5m),有效容積20m3。配置空氣攪拌裝置1套,板框壓濾機1臺,螺桿泵2臺(G25-1,N=1.5kW,Q=2m3/h,H=60m,1用1備)。

2.3.4附屬構筑物

附屬構筑物包括加藥間、鼓風機房、配電室及控制室。

3調試運行情況

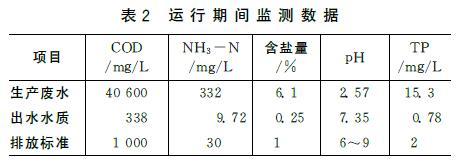

該工程于2016年4月底竣工,調試期約3個月,各工藝單元運行狀況良好,出水水質優于園區接管標準,具體水質如表2所示。

4工程經濟分析

本項工程總投資463.36萬元,其中土建費用共48.09萬元,設備安裝工程費用共計398.14萬元,間接費用65.22萬元。投入運行后,總運行費用為46.3元/m3廢水,其中電費為27.6元/m3廢水,電費按0.8元/(kW·h)計算,藥劑費用3.0元/m3廢水,設備及設施維護費用4.6元/m3廢水,人工費用11.1元/m3。

該化工企業廢水處理濃度高,對廢水要先進預處理后,選用微電解+沉淀蒸發工藝預處理,把廢水COD、含鹽量等控制在合理范圍。此工藝對化工廢水有效進行處理,濃度降低在合理范圍,設備運行系統穩定,現場操作人員可以方便維護等,整個工藝流程水質可以達到園區接管標準。