高鹽廢水零排放工藝通過膜濃縮除鹽,可去除70%以上除鹽量。其中產生的20%-30%的鹽水結晶或者濃液體,可以通過蒸發結晶進行進一步去除。高鹽廢水處理采用膜處理還是蒸發器結晶,主要還要測量廢水中含鹽量,比如鈣鹽、硅酸鹽以及磷酸鹽等。

高鹽廢水含鹽的種類較多,含鹽廢水容易對設備進行腐蝕、堵塞等,去除高鹽廢水經過循環系統濃縮以及除鹽水系統分離而實現鹽分富集,其占比超過整個系統鹽量的1/2以上;二是生產過程和水系統添加化學藥劑所產生的鹽,占總量的1/3以上。減少煤化工項目含鹽廢水處理規模和投資,需要在源頭上控制鹽分進入。選用優質水源點,減少高含鹽原水使用,是煤化工項目的重要前期手段。以黃河水為例,全流域的TDS均值為453mg/L,且呈現自上游到下游逐步增高的趨勢,部分上游流域段的實際取水中的TDS較高,需要統籌計劃工業用水。同時,通過優化確定合理的循環倍率和加藥方式,可以有效控制人為添加的鹽量,進而減少后續處理壓力。

1煤化工含鹽廢水處理技術路線分析

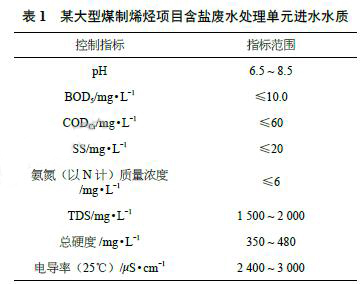

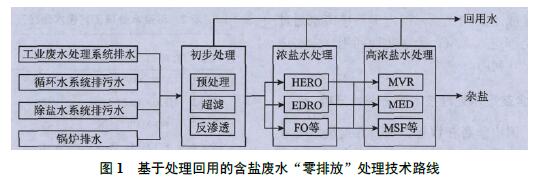

1.1基于處理回用的含鹽廢水“零排放”處理技術路線

含鹽廢水一般富集了除鹽水、循環水、工業廢水處理系統排水以及鍋爐排水等多股水流。含鹽廢水如直接進入蒸發結晶環節,會大幅增加蒸發結晶系統的投資和能耗;同樣,如果只追求降低蒸發結晶的能耗和投資,則在初步處理階段和濃鹽水處理階段的膜濃縮和設備處理規模及負荷都會大幅增加。所以,目前一般采用(初步處理+濃縮+蒸發結晶)的方式,先將含鹽廢水濃縮,然后進入蒸發結晶環節。整個處理過程需進行統籌優化,以實現投資規模、能耗最佳。其主要工藝流程如下圖1所示。

初步處理多采用反滲透處理工藝。由于廢水水量大,現在新建煤化工項目都設置本環節進行廢水回用。在處理前,為了降低廢水硬度和減少微生物滋生,需對含鹽廢水進行藥劑軟化和殺菌;然后進入(超濾+反滲透)工藝環節,處理后的濃鹽水出水TDS一般可達到10000mg/L。含鹽廢水經初步處理可實現65%~75%廢水回用,送至循環水站,或作為脫鹽水站、其他工業原水補水。

若濃鹽水水量依然較大,需進一步濃縮,主要工藝技術有高效反滲透(HERO)、正滲透(FO)、電滲析(ED)、納濾膜濃縮、震動膜濃縮等工藝技術。濃鹽水經膜處理后一般可再回用70%~80%,濃縮后的高濃鹽水TDS一般在60000mg/L以上。

高濃鹽水已不適宜膜濃縮,蒸發結晶成為主要途徑,主要工藝有機械蒸汽再壓縮循環蒸發(MVR)、低溫多效蒸發濃縮(MED)、多效閃蒸(MSF)等。如大唐多倫煤制烯烴項目建有(MVR+機械壓縮降膜結晶)工藝系統,伊犁新天煤制天然氣項目建有反滲透后濃鹽水多效蒸發工藝系統,神華煤直接液化項目建有反滲透后濃鹽水進入蒸發器和蒸發塘工藝系統。高濃鹽水蒸發結晶是煤化工廢水“零排放”的關鍵環節,當前主流工藝技術大多由國外專利商掌握,處理過程復雜、投資規模大、能耗和成本較高。

總體來說,煤化工含鹽廢水濃縮、蒸發和結晶的工藝技術大部分仍處于試驗和工程示范階段,在運行穩定性、規模化應用及工作效率等方面尚需進一步提高。

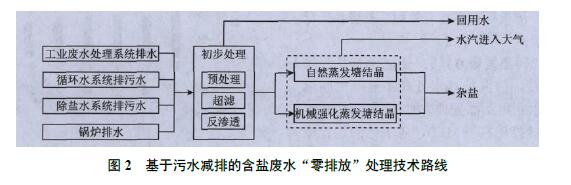

1.2基于污水處理的含鹽廢水“零排放”處理技術路線

煤化工項目大多位于氣候干燥、蒸發量大的西北地區,具有建設蒸發塘的先天自然優勢和地域條件。蒸發塘需要做好雨水分離、防滲防腐措施。經過初步處理的濃鹽水經過管道輸送到蒸發塘,進行自然蒸發結晶或機械強化蒸發結晶,工藝流程見圖2。國內首先使用蒸發塘的大型現代煤化工工程主要有神華煤直接液化項目、大唐克旗煤制天然氣項目等。

自然蒸發塘設計規模與區域平均蒸發量、降水量以及廢水排入量等直接相關,在工藝上需要設置調節池、蒸發池、濃縮池和結晶池,所以一般占地面積較大。在具體工程實踐中,由于設計和實際運行的差異,出現了大量濃鹽水堆積而不能外排的環保困境。

機械強制蒸發技術是對傳統自然蒸發的改進,通過增加機械霧化蒸發器,提高了空氣流速及與廢水的接觸面積,進而加快蒸發進程。通過機械強制蒸發,可以大幅減少占地面積,但會增加系統能耗,如蒸發1t水的能耗為0.3~1.5t蒸汽。

蒸發塘工藝可以實現廢水的“零排放”,具有廢水處理成本低的優點,但由于后續廢水通過空氣蒸發全部進入大氣,無法實現回用,未實現水資源的充分利用。

2煤化工含鹽廢水處理技術經濟對比分析

目前,國內學者在煤化工項目含鹽廢水處理的工藝技術流程方面的研究較多,也有對不同含鹽廢水“零排放”進行綜合對比研究,但從技術經濟視角分析研究較少。本文不對各項技術的成熟度以及工程運行穩定性等進行分析,而是結合可參考的試驗和工程數據進行對比分析。

2.1對比分析基準

同一項目的含鹽廢水來源較為穩定,大多數的煤化工項目都會針對流量較大的含鹽廢水進行初步處理,而對產生的濃鹽水,由于后續處理成本較高、工藝技術復雜,一般都會結合項目實際選取不同的處理路線。

本文以實現“零排放”為目的,以含鹽廢水經初步處理后的TDS濃度在6000mg/L以上的濃鹽水為進水水質邊界,結合工程實際,選取50m3/h濃鹽水為對象,進行8條工藝路線的技術經濟對比分析,見表2。

2.2不同工藝技術經濟指標對比分析

2.2.1投資與成本費用參數

投資主要包括設備費用、工藝占地土地出讓費以及其它,扣除節省的水權轉讓費;其中:設備費用參考相關論文數據;結合地區實際情況,水權轉讓費按15元/t、土地出讓費按400元/m2計算。運行成本主要包括運行電費、添加藥劑費用、人工及其他費用等,扣除節省的新鮮水費;其中關于成本、能耗等參考了相關論文數據,新鮮水價按5元/t、電價按0.5元/t計算。

2.2.2經濟指標對比分析

不同工藝技術路線都可實現“零排放”目的,但主要技術經濟指標存在較大差別,投資和運行成本及相關指標具體見表2。

可以看出,蒸發塘方式的一次投資較大、年運行成本最低,但其濃鹽水處理不會產生回用水。在濃鹽水回用結晶處理方式下,含MVR工藝路線的直接投資高于MED,各工藝的運行成本相差不大,都可實現90%以上的回用水率。

煤化工行業含鹽廢水零排放是技術難點,也是技術核心點。高鹽零排放尚處理實踐理論和示范階段,降低高鹽廢水處理成本和設備要求技術研究重點。目前,煤化工行業高鹽廢水處理成本大約在54元/t,相比其它廢水處理成本這是比較高的了,也會一定程度影響企業治理廢水積極性。在未來一段時間后,高鹽廢水也將是環評部門關注的重點,以實現企業經濟效益與社會環保效果的協調發展。